Texto en preparación

MICROFUSIÓN

Hidroextractor Centrífugo

Instalación de Diamantatura a Hielo

El torno está realizado para la diamantatura de la cadena. es una máquina muy compacta, tiene la exactitud de los tornos tradicionales, tiene la capacidad de variar conepotenciómetro la velocidad de rotación del husillo desde 0 hasta 600 rpm. El enrollado de la cadena en el cilindro se realiza mediante la selección en el panel de control de la posición PEDALIERA. Esto permite la rotación de un lado a otro de 0 a 150 revoluciones por minuto. En caso de rotura de la cadena hay un dispositivo que bloquea la rotación en un momento muy corto. La alimentación también se ajusta por medio de un potenciómetro, y también, una vez terminado el trabajo, presionando el pulsante “rapida” el tanque vuelve al comienzo del ciclo rápidamente.

El torno está realizado para la diamantatura de la cadena. es una máquina muy compacta, tiene la exactitud de los tornos tradicionales, tiene la capacidad de variar conepotenciómetro la velocidad de rotación del husillo desde 0 hasta 600 rpm. El enrollado de la cadena en el cilindro se realiza mediante la selección en el panel de control de la posición PEDALIERA. Esto permite la rotación de un lado a otro de 0 a 150 revoluciones por minuto. En caso de rotura de la cadena hay un dispositivo que bloquea la rotación en un momento muy corto. La alimentación también se ajusta por medio de un potenciómetro, y también, una vez terminado el trabajo, presionando el pulsante “rapida” el tanque vuelve al comienzo del ciclo rápidamente.

| DATI TECNICI | TRFR/A | TRFR/B |

| Alimentazione | Trifase | Trifase |

| Potenza | 4.5 kW | 4 kW |

| Dimensioni Ingombro (mm) | 2220x1250x1500 | 2250X1050X1350 |

| Peso | 1700 kg | 1500 kg |

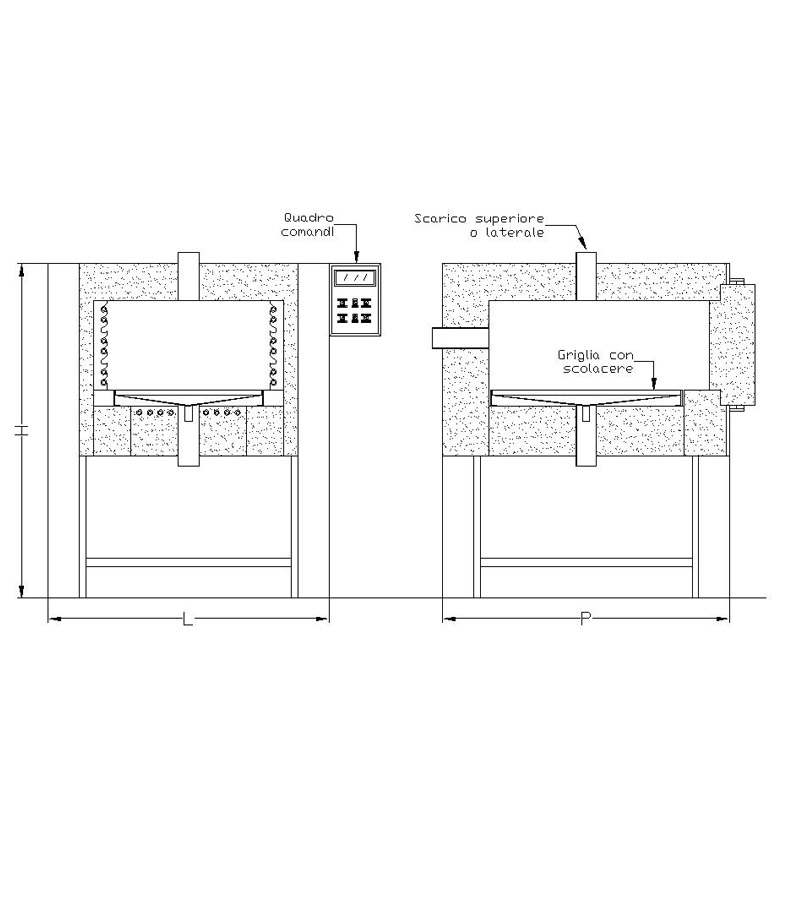

Horno Eléctrico Rotativo FG/R

Hornos para el secado de los cilindros de yeso y la fusion de la cera ,en los procesos de los objetos de fundición a la cera perdida. El horno tiene resistencias eléctricas distribuidas apropiadamente en el contorno de la cámara de cocción que presenta enrejado de acero refractario para proteger las resistencias. Está compuesto de tubos posterior o superior para la dispersión de los humos, y bandeja de recogida de cera fundida con el tubo de descarga inferior. El horno está protegido de material aislante especial y provisto frontalmente con bloqueo de la puerta y bisagras ajustables para un mejor cierre de la cámara. Todos nuestros hornos tienen un panel de control con un microprocesador que gestiona el control deseado de la temperatura en función del tiempo.

Hornos para el secado de los cilindros de yeso y la fusion de la cera ,en los procesos de los objetos de fundición a la cera perdida. El horno tiene resistencias eléctricas distribuidas apropiadamente en el contorno de la cámara de cocción que presenta enrejado de acero refractario para proteger las resistencias. Está compuesto de tubos posterior o superior para la dispersión de los humos, y bandeja de recogida de cera fundida con el tubo de descarga inferior. El horno está protegido de material aislante especial y provisto frontalmente con bloqueo de la puerta y bisagras ajustables para un mejor cierre de la cámara. Todos nuestros hornos tienen un panel de control con un microprocesador que gestiona el control deseado de la temperatura en función del tiempo.

| Forno Grande Rotativo per Cottura Cilindri |

Ingombri LxPxH |

Potenza kW/h |

| Piano Rotativo Ø330 H 430 7 Cilindri Ø100 |

1030x930x1700 | 4 |

| Piano Rotativo Ø430 H 430 11 Cilindri Ø100 |

1130x1030x1700 | 7 |

| Piano Rotativo Ø530 H 430 20 Cilindri Ø100 |

1230x1130x1700 | 8 |

| Piano Rotativo Ø630 H 430 27 Cilindri Ø100 |

1330x1230x1700 | 12 |

| Piano Rotativo Ø730 H 430 34 Cilindri Ø100 |

1430x1330x1700 | 13 |

| Piano Rotativo Ø830 H 430 42 Cilindri Ø100 |

1530x1430x1700 | 16 |

Altre Misure e Potenze su Richiesta

Hornos Eléctricos para Cocción de las Formas de revestimiento Refractario

El horno es adecuado para el secado y la cocción de las formas del revestimiento refractario de fundición a la cera perdida.

Las principales características son las siguientes:

• matriz de acero refractario del espesor medio de 5 mm con bandeja de recogida de cera;

• bandeja de acero refractario para el apoyo a la rejilla de soporte de los cilindros. Esta bandeja transmite la cera en un tanque que contiene agua;

• Aislamiento térmico excelente;

• Interruptor orario para encendido automático de un microprocesador programable con el que se determina el ciclo térmico de la cocción. El microprocesador también prevé el funcionamiento de un aspirador, el cual, en un determinado punto del ciclo de cocción, emite el aire en el interior de la mufla para favorecer la combustión de la cera residual en los cilindros;

• Posibilidad de verificar la correcta ejecución del ciclo térmico de cocción y para evitar el uso de cilindros que no se cocinan adecuadamente;

• El horno permite realizar el ciclo completo de secado, goteo de cera y cocinado sin tener que moner los cilindros;

• Apertura motorizada de la puerta con control manual y pedal de cierre;

• Opcional: post-combustión para eliminar la emisión de vapores nocivos.

| DATI TECNICI | FGA/A1 | FGA/B1 | FGA/C1 |

| Alimentazione | Trifase | Trifase | Trifase |

| Potenza | 9 kW | 15 kW | 9-23 kW |

| Dimensioni Muffola (mm) | 320x250x600 | 420x310x700 | 740x410x900 |

| Max Altezza Cilindri | 250 mm | 300 mm | 400 mm |

| Peso | 400 kg | 950 kg | 1500 kg |

| Dimensioni Ingombro (mm) | 800x1310x1690 | 1250x1450x2580 | 1650x1900x2820 |

————————-

Instalación Galvanica de Pulitura Electrolitica IGP/B

La Instalación Galvanica de Pulitura Electrolitica IGP/B es del tipo con atril de instrumentación; está fabricada de moplen autoextinguible.

| DATI TECNICI | IGP/B |

| Alimentazione | Trifase |

| Potenza | 9.5 kW |

| Vasca di sgrassatura | n.1 (18 l) |

| Vasca di pulitura elettrolitica | n.1 (18 l) |

| Vasca di sciacquatura | n.1 |

| Vasca di recupero | n.1 |

| Dimensioni Ingombro | 1050x800x1200 |

| Peso | 200 kg |

Instalación Galvanica de Dorado. Rodiatura. Plateado.

La instalación están hecha de moplen autoextinguible. La temperatura de las soluciónes se puede ajustar mediante termómetros a cuadrante con bulbos protegidos por envolturas de vidrio. Está equipada con un rectificador electrónico de auto-regulación que asegura una perfecta estabilización de la tensión incluso en presencia de desequilibrio de la carga o de alimentación.

Este sistema viene completo con todos los organos de comando y de control, tales como amperímetros, voltímetros, un amperminutametro, con recuento parcial y total y un temporizador con señal acústica para la preparación del tiempo de electrodeposición. El amperminutametro permite una evaluación exacta del metal depositado y una gestión precisas de las soluciones.

La instalación también está equipada con un aspirador de polipropileno y un colector de aspiración para las tinas calientes.

| DATI TECNICI | IGD/B | IGD2/B | IGD3/A | IGDAG/B |

| Alimentazione | Trifase | Trifase | Trifase | Trifase |

| Potenza | 5.5 kW | 6.5 kW | 12 kW | 7.5 kW |

| Vasca Doratura | n.1 (30 l) | n.2 (30 l) | n.2 (50 l) | n.2 (30 l) |

| Vasca Rodiatura | n.1 (20 l) | |||

| Vasca Preargentatura | n.1 (50 l) | |||

| Vasca Argentatura | n.1 (50 l) | |||

| Raddrizzatore Elettronico | 100 A 8 V | 100 A 8 V | 50 A 8 V | 100 A 8 V |

| Raddrizzatore a Diodi | 150 A 20 V | 150 A 20 V | ||

| Amperminutametri | n.1 | n.1 | n.3 | n.3 |

| Barra Catodica+Pompa Filtro | si | |||

| Dimensioni Ingombro (mm) | 2000x840x1230 | 2500x840x1230 | 3660x940x1300 | 5000x1300x1300 |

| Peso | 250 kg | 300 kg | 460 kg | 700 kg |

IMPIANTO GALVANICO DI NICHELATURA

Questo impianto è costruito con lastra di polipropilene.

La vasca di nichelatura è dotata di meccanismo di agitazione della barra catodica. La soluzione viene riscaldata mediante resistenze elettriche con guaine di quarzo e la temperatura è regolata da un termometro elettrico.

Un raddrizzatore a diodi da 200 ampere 20 volt, fornisce la corrente alla vasca ed è dotato di tutti gli organi di comando e controllo. L’impianto è inoltre dotato di pompa filtro per la filtrazione della soluzione di nichelatura.

La vasca è corredata di 4 anodi di nichel.

| DATI TECNICI | IGN/A |

| Alimentazione | Trifase |

| Potenza | 4 kW |

| Vasca di Nichelatura | n.1 (120 l) |

| Dimensioni Ingombro (mm) | 1800x900x1000 |

| Peso | 210 kg |

L’impianto descritto può subire delle personalizzazioni su richiesta del cliente, le foto inserite sono solo un esempio delle molteplici soluzioni impiantistiche possibili.

In base alle esigenze del cliente è possibile realizzare impianti su misura, con caratteristiche idonee al processo di lavorazione richiesto.

Pulidora a Cepillo + Filtro de seguridad PS2/B

Las principales ventajas de esta máquina son:

Las principales ventajas de esta máquina son:

• Recuperación casi total de los polvos debido a la notable superficie de filtros de alta eficiencia y a efecto electrostático (la superficie es de aproximadamente 7 m2 cada dos sitios)

• Motor: 1,5 kW – 2800 rpm con eje preparado para la aplicación de tres cepillos.

• Dispositivo de parada de emergencia del motor con comando a pedal

• Ventilador centrífugo de 2,2 kW

• A petición, se puede equipar con un motor con rotación de escobillas independientes de 1,1 kW cada rotación.

| DATI TECNICI | PS2/B |

| Alimentazione | Trifase |

| Potenza | 4 kW |

| Dimensioni Ingombro | 1750x920x1370 |

| Peso | 320 kg |

Instalación de Decapage IDF

La instalación se utiliza para llevar a cabo el decapado y para facilitar la eliminación completa del revestimiento refractario de la superficie de las piezas fundidas.

La instalación se utiliza para llevar a cabo el decapado y para facilitar la eliminación completa del revestimiento refractario de la superficie de las piezas fundidas.

Costruido en PPL autoestinguente.

| DATI TECNICI | IDF/A |

| Vasca per acido fluoborico (non riscaldata) | n.1 |

| Vasca di risciacquo | n.1 |

| Vasca di neutralizzazione | n.1 |

| Vasca riscaldata per acido solforico | n.1 |

| Capacità di ogni vasca | 27 l |

| Alimentazione | Trifase |

| Potenza | 1.2 kW |

| Dimensioni Ingombro (mm) | 1350x950x1200 |

| Peso Indicativo | 130 kg |

Desintegrador Yesos DSG/A

El desintegrador se utiliza para eliminar el revestimiento refractario de los objetos obtenidos por el método de la cera perdida y para recuperar las partículas de metales preciosos.

La máquina se compone de:

• Estructura de hierro protegido por pintura anti-ácido.

• Capa de polipropileno con iluminación interna

• recipiente reversible de acero inoxidable, en el que se enfrían los cilindros

• Bomba de agua a alta presión (100 kg/cm2) con control a pedal, para eliminar los racimos de los refractarios.

• recipiente con fondo cónico en el que el yeso se tritura y se filtra a través de una micromalla de acero inoxidable, para retener las partículas de metal precioso

• válvula de vaciado con cierre rápido para la recuperación de las piezas rotas de los racimos.

| DATI TECNICI | DSG/A | DSG/B |

| Alimentazione | Trifase | Trifase |

| Potenza | 2 kW | 5 kW |

| Consumo d’Acqua | 8 l/min | 26 l/min |

| Dimensioni Ingombro (mm) | 1500x550x1890 | 1600x650x3000 |

Hornos Fundición al Vacío con Presión FIM/MCE

La nueva FIM / MCE sirve tanto para la producción de piezas de microfundición con el método de la cera perdida, que para la producción de lingotes en placa o hilo. Nuestra amplia experiencia de más de 40 años en el sector nos ha permitido construir una máquina fiable y fácil de usar, reduciendo las operaciones manuales sólo al mínimo. Además, las dimensiones de la parte delantera de la máquina se han reducido a un mínimo en comparación con todas las máquinas existentes en el mercado .

Esta máquina es la combinación de la calidad y la versatilidad :

permite el uso de cilindros con brida y sin brida, con agujeros o sin agujeros de diferentes tamaños , puede funcionar tanto al vacío que bajopresión de acuerdo con los artículos de joyería que usted tenga que hacer, en oro o plata, obteniendo siempre los mismos resultados de alta calidad

Tiene un diseño compacto, reducidas dimensiones , equipada con un potente conversor interno , fácil de usar , con un panel de pantalla táctil, ambos fundidores con experiencia o sin experiencia.

El microprocesador dentro de la máquina puede almacenar hasta 100 programas de calidad.

Con este horno de fundición también es posible hacer granza a través de un dispositivo especial y la producción de lingotes, utilizando moldes adecuados para ser colocados en la cámara inferior.

La máquina puede funcionar tanto en modo manual como automático .

| DATI TECNICI | FIM3/MCE | FIM5/MCE | FIM10/MCE |

| Potenza | 4 kW | 7 kW | 10 kW |

| Capacità Crogiolo | 1.5 kg di oro fino | 3.0 kg di oro fino | 9.0 kg di oro fino |

| Consumo di Gas Protettivo | 20 l circa per fusione | 20 l circa per fusione | 20 l circa per fusione |

| Consumo di Acqua | 15 l/min circa | 15 l/min circa | 15 l/min circa |

| Diametro Cilindri con Flangia e Fori | Da 80 a 120 mm | Da 80 a 120 mm | Da 80 a 180 mm |

| Diametro Cilindri senza Flangia | Da 80 a 130 mm | Da 80 a 130 mm | Da 80 a 190 mm |

| Altezza Cilindri | Max 200 mm | Max 300 mm | Max 400 mm |

| Tempo di Fusione e Colata | 6 minuti | 6 minuti | 6 minuti |

| Dimensioni Ingombro | 950x600x1500 mm | 950x600x1500 mm | 950x600x1500 mm |

| Peso | 350 kg | 360 kg | 370 kg |

| Pompa per Vuoto | Compresa nel Prezzo | Compresa nel Prezzo | Compresa nel Prezzo |

Hornos Fundición al Vacío FIM/MCC —

La FIM/5MCC, atta per la produzione di pezzi microfusi con il metodo della cera persa e per la produzione di lingotti a lastra, è una sintesi tra la ricerca tecnologica più spinta e il bagaglio di esperienza che la nostra azienda, nel settore ormai da più di 40 anni, ha acquisito nell’ambito dell’industria dei metalli preziosi. La macchina è stata concepita per essere affidabile e semplice da usare, riducendo le operazioni manuali solo al minimo indispensabile.

La FIM/5MCC, atta per la produzione di pezzi microfusi con il metodo della cera persa e per la produzione di lingotti a lastra, è una sintesi tra la ricerca tecnologica più spinta e il bagaglio di esperienza che la nostra azienda, nel settore ormai da più di 40 anni, ha acquisito nell’ambito dell’industria dei metalli preziosi. La macchina è stata concepita per essere affidabile e semplice da usare, riducendo le operazioni manuali solo al minimo indispensabile.

- Convertitore di frequenza che si accorda automaticamente in funzione del tipo e della quantità di lega da fondere per ottenere il massimo trasferimento di energia.

- Computer industriale di elevata affidabilità che gestisce il ciclo di lavoro impostato nel programma utente. Tale ciclo comprenderà le temperature di fusione, di colata, i livelli di vuoto desiderati e le tempistiche di processo.

- Possibilità di avere fino a 400 programmi per produrre altrettanti articoli differenti.

- Quando la macchina viene accesa, automaticamente si avvia una procedura di test di tutti i circuiti, dopo la quale il crogiolo viene riscaldato ad una temperatura preimpostabile al fine di evitare shock termici o anche per trovare la macchina pronta all’inizio della giornata lavorativa.

- Continuo monitoraggio dei parametri fondamentali di lavoro.

- Software di diagnostica allarmi avanzato.

- Help-on-line che guida l’operatore a risolvere eventuali allarmi.

- Built-in computer con display LCD (4 linee – 40 colonne), con pulsanti personalizzati per un uso immediato del forno.

- Linguaggio personalizzato con la possibilità di esprimere la temperatura in Celsius (°C) o in Fahrenheit (°F).

- Possibilità di lavorare in modo manuale per l’apprendimento od il check della macchina.

- Stampante adibita all’emissione di reports per il controllo delle colate effettuate nonché dei parametri utilizzati.

|

Caratteristiche techniche/

|

FIM/3MCC

|

FIM/5MCC

|

FIM10MCC

|

|

Potenza

|

4 kW

|

7 kW

|

10 kW

|

|

Capacità crogiolo

|

1.2 kg Au 24 ct

|

2.5 kg Au 24 ct

|

9 kg Au 24 ct

|

|

Diametro cilindri

|

80-100-120-150 mm

|

80-100-120-150 mm

|

80-100-120-150 mm

|

|

Altezza cilindri

|

200 mm

|

Max. 300 mm

|

Max. 400 mm

|

Máquina para La Mezcla del Yeso MRC

L’operazione più delicata nelle varie fasi di fusione a cera persa è costituita dalla preparazione dei cilindri di gesso refrattario. La macchina esegue le operazioni di miscelazione del gesso e di riempimento dei cilindri sottovuoto in un tempo brevissimo. Ciò permette, durante la compattazione del gesso, di ottenere una superficie non rugosa, riducendo i tempi di prefinitura e soprattutto le perdite di metallo.

L’operazione più delicata nelle varie fasi di fusione a cera persa è costituita dalla preparazione dei cilindri di gesso refrattario. La macchina esegue le operazioni di miscelazione del gesso e di riempimento dei cilindri sottovuoto in un tempo brevissimo. Ciò permette, durante la compattazione del gesso, di ottenere una superficie non rugosa, riducendo i tempi di prefinitura e soprattutto le perdite di metallo.

CARATTERISTICHE:

• Motore del miscelatore a due velocità, per la miscelazione e risciacquo; trasmissione a cinghia e pulegge dentate.

• Campana in acciaio inox, con piano trasparente in plexiglas.

• La macchina e’ costruita in maniera tale da consentire l’uso di campane di differenti altezze.

• Vibratore elettromagnetico con potenziometro per la variazione della intensità delle vibrazioni

| DATI TECNICI | MRC/B | MRC/C |

| Alimentazione | Trifase | Trifase |

| Potenza | 2 kW | 1 kW |

| Pressione minima aria compressa | 6 bar | 6 bar |

| Capacità del mescolatore | 28 l | 15 l |

| Durata Ciclo | 6-7 min | 6-7 min |

| Dimensioni Ingombro (mm) | 930x980x1900 | 680x720x1680 |

| Peso Indicativo | 400 kg | 280 kg |

| Cilindri Accettati Ø100 | 6 | 4 |

| Altezza Max | 300 mm | 250 mm |

Inyectores para Cera

Inyectores para cera al vacío de varios tamaños y capacidades productivas.

Esta máquina se caracteriza por una relación de superficie de calentamiento y volumen de cera superior a cualquier inyector en el mercado para lo cual, a paridad de temperatura, ofrece una fluidez constante de la cera debido a la calefacción mediante aceite diatérmico.

La válvula está siempre en grado de inyectar cera líquida, incluso después de paradas prolongadas.

CARACTERISTICAS:

• Temperatura UNIFORME DE LA CERA

• Sensibilidad de los aparatos en la regulación de la presión.

| DATI TECNICI | IC/A | IC/V |

| Alimentazione | Monofase | Monofase |

| Potenza | 650 W | 450 W |

| Capacità Contenitore Cera | 5.2 l | 3 l |

Per ulteriori informazioni, siete pregati di contattare il personale dell’Ufficio Commerciale al numero + 39 0575 449235 oppure inviare una richiesta via email a ecommerce@italtec.es

Vulcanizadora PVG/A

La vulcanizadora sirve para la preparación de moldes de caucho. Consta de un mueble en chapa de acero pintado que aguanta la prensa hidráulica de 4 columnas, con placas calefactantes de hierro fundido 250×250 mm. La principal ventaja de esta máquina es la automatización de todo el ciclo, dejando de ese modo el operario libre durante la duración del proceso.

La vulcanizadora sirve para la preparación de moldes de caucho. Consta de un mueble en chapa de acero pintado que aguanta la prensa hidráulica de 4 columnas, con placas calefactantes de hierro fundido 250×250 mm. La principal ventaja de esta máquina es la automatización de todo el ciclo, dejando de ese modo el operario libre durante la duración del proceso.

| DATOS TÉCNICOS | PVG/A |

| Alimentazione | Trifase |

| Potenza | 1.2 kW |

| Dimensioni Ingombro (mm) | 750x500x1420 |

| Peso Indicativo | 160 kg |