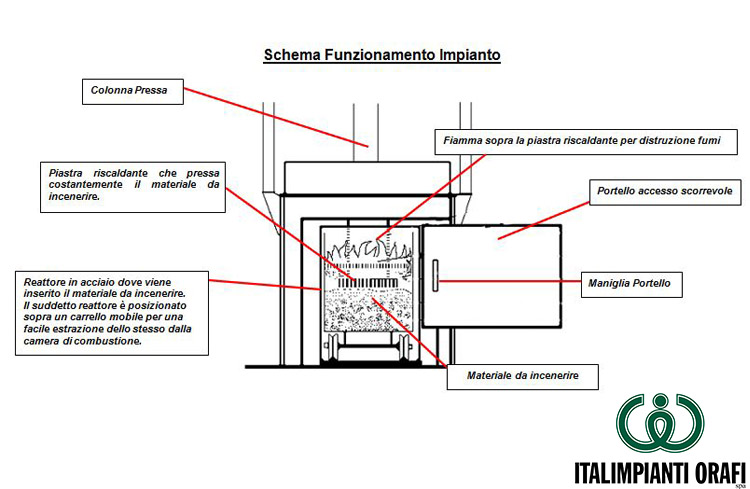

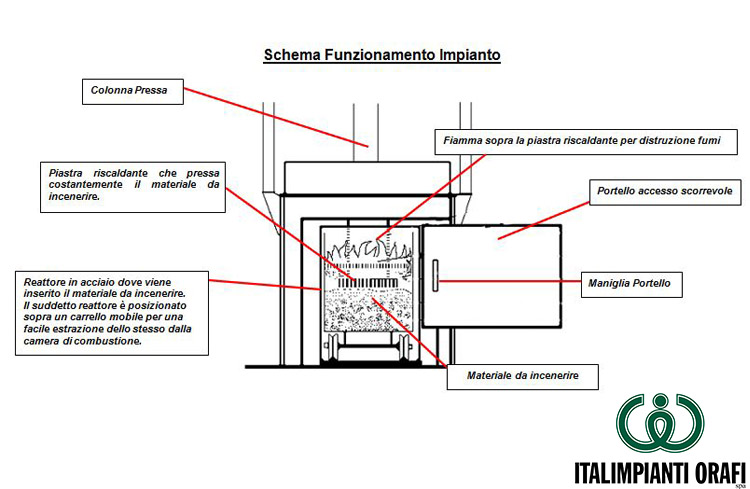

La tecnologia con la cual ha sido proyectada esta instalación se basa esencialmente en el proceso de pirocisión controlada de la componente organica del descarte para deshechar con una sucesiva termo-destrucción, en fase gas y contemporánea calcinación del deshecho inorgánico.

La tecnologia con la cual ha sido proyectada esta instalación se basa esencialmente en el proceso de pirocisión controlada de la componente organica del descarte para deshechar con una sucesiva termo-destrucción, en fase gas y contemporánea calcinación del deshecho inorgánico.

La instalación responde a los requisitos en materia de contaminación, respectando totalmente los valores de emisión impuestos.

Este sistema tiene las siguientes prerrogativas:

Las cenizas residuales son absolutamente inertes ya que el proceso conlleva a la calcinación del deshecho, eliminando toda la parte orgánica del material; esto asegura una recuperación casi completa del metal.

Nota: eliminar toda la parte orgánica, implica la ausencia de residuos carbonosos; estos residuos, si están presentes, eventualmente causan la pérdida de material valioso dado que el oro contenido en los residuos de carbón termina en las escorias en la siguiente fase de la fusión.

Garantiza el paso del humo directamente a las llamas a una temperatura constante de más de 1300° C (temperatura de la llama).

Nota: un parámetro importante muy apreciado por los diseñadores y proyectistas de post-combustion es, de hecho, el porcentaje de contacto entre aire purificado y llama de combustión que debe ser el más alto posible; garantizar la permanencia de humo a una cierta temperatura no es suficiente para asegurar la adecuada eliminación de contaminantes; con este sistema, gracias a la geometría especial de la cámara principal y quemador, este porcentaje es muy alto debido a que las emisiones de gases contaminantes no son pasan simplemente a la llama sino que la alimentan.

| DATI TECNICI |

FI/50 |

FI/200 |

| Volume Reattore |

50 litri |

200 litri |

| Peso Forno Singolo |

600 kg circa |

1000 kg circa |

| Capacità di Trattamento |

1 – 2 kg/h |

12 kg/h |

| Potenza Elettrica Installata |

3 kW |

5 kW |

| Potenza Nominale |

10 kW |

40 kW |

| Potenza Max |

30 kW |

60 kW |

| Temperatura di Esercizio |

900 °C |

900 °C |

| Temperatura Massima |

1200 °C |

1200 °C |

| Pressione Alimentazione Combustibile |

20 – 40 mbar |

20 – 40 mbar |

| Dimensioni Impianto |

1600x1600x2900 mm

(Larg. x Prof.tà x Alt.) |

2000x1600x2900 mm

(Larg. x Prof.tà x Alt.) |

| Locale Necessario |

Circa 20 m2 con

altezza 3 m |

Circa 20 m2 con

altezza 3 m |

|

FI/08C |

FI/04C |

| Alimentazione |

Trifase |

Trifase |

| Capacità camera post-combustione |

0.8 m3 |

0.4 m3 |

| Produzione Oraria |

15 kg/h |

10 kg/h |

| Consumo orario del bruciatore di post-combustione |

22 m3/h |

22 m3/h |

| Dimensioni Sportello di Caricamento |

450×670 mm |

450×670 mm |

| Dimensioni Ingombro |

1300x3450x3000 mm

(Larg. x Prof.tà x Alt.) |

1300x2100x3000 mm

(Larg. x Prof.tà x Alt.) |

| Peso |

5000 kg |

4000 kg |

DOWNLOAD SCHEDA TECNICA (PDF)